油品质量过程分析

发布时间:2015-12-10

一、概述

石油是人类社会经济发展的重要物质基础,是生产力飞跃的主要动力,被誉为“工业血液”。当前,石油化工技术正向专业化、炼化一体化方向发展,而石油炼制作为石化工业发展的龙头,正积极发展清洁燃料、提高轻质油收率,不断调整产品结构,提高产品质量,降低能耗,如清洁汽油、柴油生产的组合技术,航空煤油的加氢裂化技术,重油深度加工新技术,新型催化材料和炼油装置的控制与优化技术,高档润滑油、全精石蜡生产技术,重交通道路沥青生产技术等。

对石油炼制过程产品质量的实时测量和控制一直是石油炼制行业追求的目标,长期以来,各炼厂对炼油装置生产的产品质量指标极为重视,不断投入大量的资金引进国外和国内相关厂商生产的在线油品质量分析仪器,对油品质量实行在线监控。尤其近年来,新技术的发展,及各生产装置实施APC先进控制,对油品质量在线分析的需要更加迫切。实践证明,在线分析仪越来越显示出其在优化生产操作、稳定产品质量、降低劳动强度、提高经济效益和推进技术进步等方面的重要作用。应用在线分析仪进行质量监控已经成为炼油化工现代化的标志之一。

二、必要性

2.1.现状分析

早期的石化装置,由于技术不够先进,馏出口油品质量仅依靠4小时或8小时一次的人工化验分析数据来调整工艺操作,较难保证产品质量始终处于理想的合格状态,尤其是在工艺加工方案调整和更换原油品种时,其操作难度将进一步加大。

目前生产装置的APC控制,是应用在线质量分析仪,在保证馏出口油品质量合格的前提之下,通过在线质量测量和优化控制等手段,尽可能多地提高轻质油收率。对较轻质油品组分如烃类以及化工产品的在线油品质量分析,多采用色谱仪器,该类仪器主要以国外进口仪器为主,如德国西门子公司,瑞士ABB公司,日本恒河等。

2.2.技术优势

2.2.1.色谱法

色谱仪器的工作原理:由于不同物质在相对运动的两相中具有不同分配系数,当这些物质随流动而移动时,会在两相之间进行反复多次分配,使原来分配系数只有微小差异的各组分得到很好的分离,依次将其送入检测器测定,进而达到分离、分析各气体组分的目的。在线色谱测量系统,主要工作过程如下:

工艺气体经取样和预处理装置变成洁净、干燥的样品连续流过定量管,取样定量管中的样品在载气的携带下进入色谱柱系统。样品中的各组分在色谱柱中进行分离,然后依次进入检测器。检测器将组分的浓度信号转换成电信号,微弱的电信号经放大电路后进入数据处理部件,最后送到显示器显示,并以模拟或数字信号形式输出。

由于色谱仪的色谱柱具有高效的分离能力,把物质按保留时间大小进行分离,然后通过与标样保留时间进行对比的方法确定物质性质,因此对未知样品很难定性分析。样品必须通过载气的携带进入色谱柱,消耗载气,且必须通过色谱柱分离,相对耗时。

2.2.2.光声光谱法

光声光谱法主要基于Beer-Lambert定律,气体分子受特定波长的激光照射后,会吸收光子获得能量,从基态激发到激发态,再通过振转弛豫变换无辐射跃迁回到基态生成热,引起周围气压发生变化。对激光进行调制,使气压产生周期性变化形成声波,检测周期性变化的声压值,利用比尔-朗伯定律就可以计算出其气体浓度值。

光声光谱技术是一种理想的无背景噪声信号技术,具有较高灵敏度和良好选择性。光声光谱技术是监测物体吸收光能后产生的热能中以声压形式表现出来的那部分能量,即使在弱吸收的情况下,吸收能也可被微音器检测。与其它气体检测方法相比较,光声光谱技术的主要优点是:长期稳定性好、灵敏度高;不消耗气样,如载气、标气;响应快、检测时间短,便于现场检测;适于多种气体成分的检测;系统结构简单。

三、方案设计

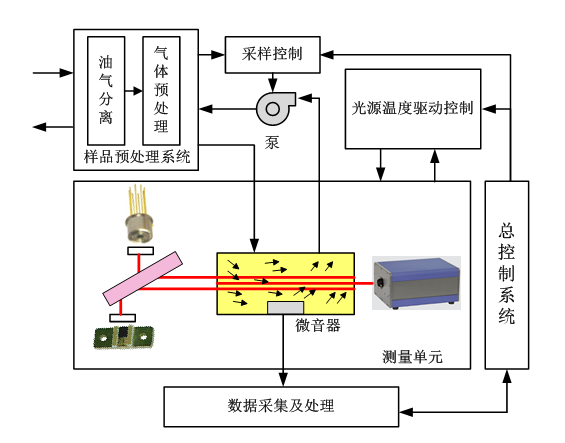

油品质量过程分析系统主要由六部分组成:1)样品预处理系统;2)采样控制;3)测量单元;4)光源温度驱动控制;5)数据采集及处理;6)总控制系统。系统工作流程如下:

1)总控制系统给采样控制单元发出指令,控制泵将经样品预处理系统处理后的样气抽入测量单元的气体池中;

2)总控制系统给光源温度驱动控制发出指令,控制测量单元的光源发出光;

3)气体池中的样气吸收光源发出的光能量,产生光声信号;

4)微音器将光声信号转换成电信号,数据采集及处理单元对该信号进行处理;

5)数据采集及处理单元将处理后的气体浓度信号发送给总控制单元。

3.1.样品预处理系统

对要进行分析的样气,首先进行油气分离,达到良好的油气分离效果后,再将样气进行常规气体预处理,将样气中的颗粒物过滤掉,避免污染光声池内腔及管路,同时保证大尘埃粒子不会损坏采样泵,影响采样泵的使用寿命。

3.2.采样控制

采样控制单元主要是执行总控制系统给出的指令,控制采样泵的开启、关闭,何时采集样气,采集几次,一次采集多长时间。采样控制单元还控制管路中的电磁阀的开启、关闭。同时管路中安装有压力传感器,可以对环境压力的造成的波动进行补偿。

3.3.测量单元

测量单元可放置三个光源,两个进光口,则光声池一端进光口放置一个光源,另一端进光口放置两个光源,且这两个光源的光束经合束机构合成一束光后进入光声池。光声池为全镀金结构,与合束机构及其光源等光学系统形成一个相对独立的空间,并对该空间进行恒温控制,即可对环境温度引起的波动进行补偿。

3.4.光源温度驱动控制

作为理想的电子—光子直接转换器件,激光器具有很高的量子效率,微小的电流和温度变化将导致输出光功率的极大变化。激光器作为电流驱动型器件,高稳定度的驱动电流是输出功率稳定的前提,同时激光器是对温度很敏感的器件,环境温度的波动将直接导致激光器的阈值电流和输出功率发生变化,因此,激光器电流与温度控制极其重要。

3.5.数据采集及处理

微音器将压力波转换成可识别的电信号。数据采集及处理系统将电信号进行采集后进行一系列的信号处理,并通过光谱定量分析模型计算出气体浓度。

3.6.总控制系统

总控制系统相当于油品质量过程分析系统的大脑,指挥着各单元分时、分步工作,让各单元协调有序的完成油品质量的气体成分分析。

四、系统指标

系统采用光声光谱技术,可以测量绝大部分在红外区有吸收现象的气体,如苯系物、有机硫、烷烃、烯烃、芳烃等。油品质量过程分析系统拟测量气体种类如下:甲烷、丙烷、正丁烷、正戊烷、异丁烷、异戊烷、乙烯、丙烯、丁二烯、甲醇、乙醇、苯、硫化氢、水、二氧化碳;气体种类可根据工艺过程而定,且气体测量种类可扩展。

序号 | 气体 | 探测精度(ppb) |

1 | 甲烷 | 206.18 |

2 | 丙烷 | 188.69 |

3 | 正丁烷 | 301.06 |

4 | 正戊烷 | 202.79 |

5 | 异丁烷 | 33.45 |

6 | 异戊烷 | 82.71 |

7 | 乙烯 | 6.58 |

8 | 丙烯 | 31.13 |

9 | 丁二烯 | 4.55 |

10 | 甲醇 | 7.97 |

11 | 乙醇 | 19.95 |

12 | 苯 | 10.63 |

13 | 硫化氢 | 2093.66 |

14 | 二氧化碳 | 5327.44 |

15 | 水 | 650.38 |